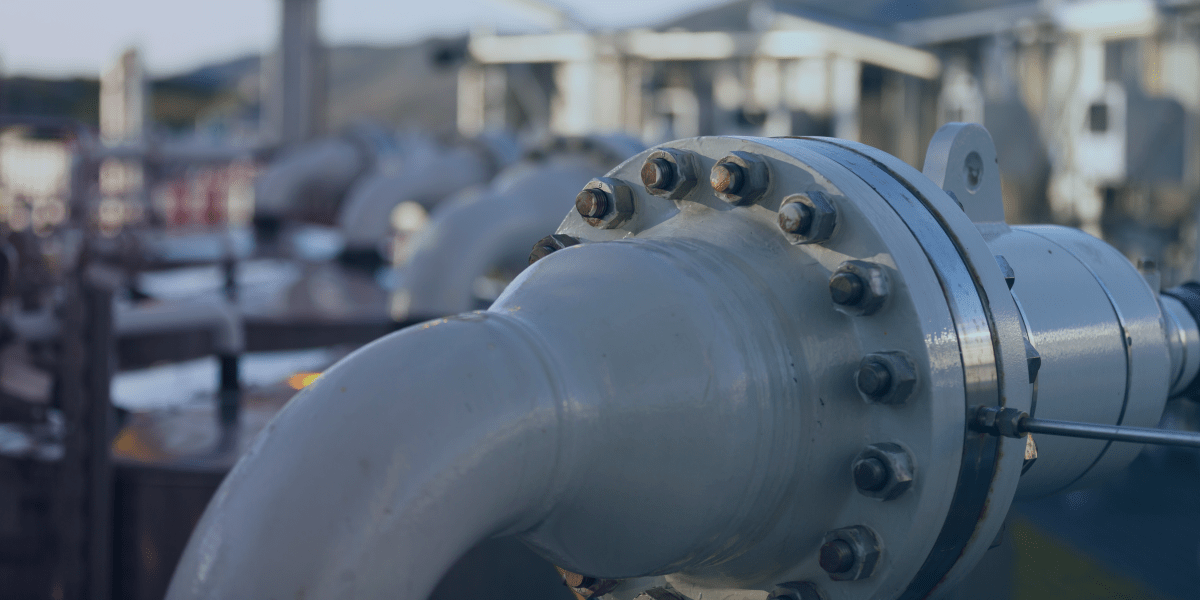

Se você já precisou conectar tubulações, sabe que o processo exige atenção e cuidado. Afinal, ninguém quer lidar com vazamentos, corrosão precoce ou problemas estruturais que poderiam ser facilmente evitados, certo? Por isso, é fundamental fazer uma instalação segura de conexões galvanizadas.

As conexões galvanizadas são conhecidas pela resistência e longa vida útil, graças à camada protetora de zinco que impede a corrosão. Mas, para que essas vantagens se confirmem, é preciso seguir algumas boas práticas.

Pensando nisso, preparamos este guia completo para te ajudar a fazer uma instalação eficiente e segura. Aqui, você vai encontrar orientações desde a escolha dos materiais certos até os testes finais. Quer garantir um trabalho bem feito e sem surpresas desagradáveis? Então, continue a leitura!

O que são conexões galvanizadas e por que usá-las?

As conexões galvanizadas são componentes metálicos revestidos com uma camada de zinco, um processo chamado de galvanização. Esse revestimento protege contra ferrugem e corrosão, tornando as conexões ideais para ambientes úmidos ou sujeitos a variações climáticas.

As vantagens das conexões galvanizadas são:

- Resistência à corrosão: a camada de zinco impede a oxidação do metal.

- Durabilidade: são altamente resistentes e têm longa vida útil.

- Custo-benefício: embora possam ser um pouco mais caras que outras opções, sua durabilidade reduz custos de manutenção e substituição.

- Versatilidade: podem ser usadas em sistemas hidráulicos, redes de gás, tubulações industriais, construção civil e até instalações elétricas.

Para usufruir desses benefícios, a instalação segura de conexões galvanizadas deve seguir um passo a passo cuidadoso. Confira como se preparar para o processo!

Preparação antes da instalação de conexões galvanizadas

Antes de iniciar a instalação, é necessário ter atenção à escolha dos materiais corretos, preparar as ferramentas e verificar o ambiente onde as conexões serão instaladas.

Escolha dos materiais adequados

A qualidade dos materiais utilizados é um dos principais fatores para garantir a instalação segura de conexões galvanizadas. E nem todas as conexões disponíveis no mercado são iguais.

Dê preferência a peças certificadas, produzidas por fabricantes reconhecidos, que sigam padrões rigorosos de confiabilidade. Conexões galvanizadas de boa procedência passam por processos cuidadosos de galvanização, o que assegura uma camada uniforme de zinco, responsável pela resistência à corrosão e pela durabilidade do material.

Outro ponto essencial é verificar a compatibilidade entre os materiais. Um erro comum, mas grave, é misturar conexões galvanizadas com outros metais, como cobre ou latão. Esse tipo de combinação provoca uma reação chamada corrosão galvânica, que acelera a deterioração das peças e compromete a vedação e a segurança da instalação.

Vale observar, ainda, as especificações técnicas das conexões, como a pressão suportada, o diâmetro correto e o tipo de rosca. Escolher materiais adequados ao tipo de sistema evita retrabalhos, vazamentos e problemas futuros.

Ferramentas necessárias

Contar com as ferramentas certas é fundamental para fazer uma instalação precisa e sem danos às conexões. Usar equipamentos inadequados ou de má qualidade resulta em roscas deformadas, aperto excessivo ou falta de vedação, comprometendo toda a estrutura.

Para uma instalação segura de conexões galvanizadas, tenha à mão:

- Chave de grifo ou chave de tubo;

- Fita veda-rosca ou selante de rosca;

- Escova de aço;

- Solventes ou desengraxantes;

- Medidores de pressão.

Verificação do local de instalação

O ambiente onde as conexões serão instaladas também precisa ser cuidadosamente preparado, já que fatores externos podem interferir diretamente na durabilidade e eficiência do sistema. Antes de iniciar a instalação, observe alguns pontos:

- Limpeza do local: certifique-se de que a área está livre de poeira, resíduos ou acúmulo de umidade. A presença de sujeira afeta a vedação das conexões, enquanto a umidade excessiva acelera processos de corrosão, mesmo em peças galvanizadas.

- Ventilação adequada: ambientes muito fechados dificultam a dissipação de gases ou líquidos em caso de vazamentos, tornando a instalação mais arriscada.

- Evite proximidade com produtos químicos corrosivos: substâncias como ácidos ou solventes industriais podem reagir com a camada de zinco das conexões galvanizadas, reduzindo sua resistência à corrosão e prejudicando a durabilidade das peças. Prefira locais protegidos de contato direto com esses materiais.

- Estrutura de suporte: verifique se a superfície onde as conexões serão fixadas é firme e estável, sem vibrações ou desalinhamentos que possam causar tensões nas tubulações e causar vazamentos ou rompimentos ao longo do tempo.

Preparar o ambiente é uma etapa muitas vezes negligenciada, mas fundamental para uma instalação segura de conexões galvanizadas.

Passo a passo para a instalação segura de conexões galvanizadas

Agora que tudo está preparado, vamos ao processo de instalação. Seguir essas etapas garante um encaixe preciso, evita vazamentos e danos às peças.

1. Limpeza e inspeção das peças

Antes de começar a montagem, é preciso preparar bem as conexões. Use uma escova de aço para remover resíduos de fabricação, como poeira ou limalhas, garantindo um encaixe perfeito.

Depois, inspecione cada peça com atenção: descarte aquelas que apresentam rachaduras, rebarbas ou sinais de corrosão.

2. Aplicação de selantes ou fita veda-rosca

Uma vedação eficiente é indispensável para evitar vazamentos. Aplique fita veda-rosca sempre no sentido horário, acompanhando a direção da rosca, ou use um selante próprio para conexões metálicas.

Certifique-se de distribuir uniformemente, sem excessos, para que a conexão fique bem vedada sem dificultar o encaixe.

3. Encaixe e aperto na medida certa

Rosqueie as conexões manualmente até o máximo possível e finalize o aperto com uma chave de grifo.

Tome cuidado para não apertar demais para não danificar a camada de zinco das conexões, comprometendo a vedação e acelerando a corrosão.

4. Alinhamento correto das conexões

O alinhamento das conexões ajuda a manter o fluxo eficiente de líquidos ou gases. Por isso, verifique se as peças estão bem posicionadas e ajuste, se necessário, antes de finalizar o aperto.

Conexões desalinhadas causam tensões nas tubulações e aumentam o risco de vazamentos.

Cuidados pós-instalação e testes de segurança

Depois de concluir a instalação segura de conexões galvanizadas, ainda há algumas etapas importantes para garantir que tudo está funcionando corretamente.

Teste de estanqueidade

O teste de estanqueidade é uma etapa indispensável para a segurança e a eficiência do processo. Esse procedimento verifica se há vazamentos no sistema, assegurando que todas as conexões estejam bem vedadas.

Para realizar o teste, aplique pressão na tubulação com ar comprimido ou água, conforme o tipo de instalação, e monitore se há quedas de pressão nos medidores.

Em sistemas hidráulicos, uma técnica simples e eficiente é usar uma solução de água com sabão: aplique a mistura nas conexões e observe se há formação de bolhas, sinal claro de vazamento. Caso encontre algum problema, ajuste a conexão ou refaça a vedação, se necessário.

Inspeção visual final

Após o teste de estanqueidade, faça uma inspeção visual cuidadosa em todo o sistema para verificar se as conexões estão bem apertadas, alinhadas e sem nenhum dano aparente.

Aproveite essa etapa para conferir também a presença de respingos de selante ou fita veda-rosca mal aplicada, ajustando qualquer detalhe que possa danificar o acabamento ou a funcionalidade do sistema.

Monitoramento contínuo

Mesmo após a instalação, o trabalho de manutenção não termina. Para prolongar a vida útil das conexões galvanizadas, é preciso fazer um monitoramento periódico. Inspecione regularmente as peças em busca de sinais de corrosão, vazamentos ou desgaste.

Se perceber algum problema, como enfraquecimento da vedação ou pontos de ferrugem, substitua imediatamente as conexões comprometidas. Esse cuidado preventivo ajuda a evitar falhas maiores e a manter o sistema sempre seguro e eficiente.

Erros comuns na instalação de conexões galvanizadas (e como evitá-los)

Muitos problemas com conexões galvanizadas surgem devido a erros simples que podem ser evitados com atenção aos detalhes:

- Mistura de materiais incompatíveis: sempre use materiais galvanizados compatíveis entre si.

- Vedação inadequada: fitas ou selantes aplicados de forma errada podem causar vazamentos.

- Aperto excessivo ou frouxo: ambos comprometem a vedação e podem danificar as peças.

- Falta de manutenção preventiva: inspeções regulares ajudam a identificar problemas antes que se tornem graves.

A instalação exige planejamento, atenção aos detalhes e o uso correto de materiais e ferramentas. Seguindo as boas práticas que compartilhamos, você garante um sistema mais durável, resistente e eficiente.

Se precisar de suporte técnico, não hesite em procurar um profissional especializado. Afinal, investir em uma instalação bem feita hoje significa menos problemas e mais segurança no futuro.

Gostou das dicas? Agora que você já sabe como garantir a instalação segura de conexões galvanizadas, que tal contar com materiais de qualidade comprovada?

As conexões galvanizadas da Quality Tubos são testadas e certificadas, fornecidas pelas maiores fabricantes e importadoras do país, assegurando total origem e procedência.

Visite a nossa loja, com entrega para todo o Brasil, e faça uma instalação sem preocupações!